Havayla çalışan pistonlu kompresörlerde havanın silindir içerisine emilmesinde ve sıkıştırılarak basıncı arttırılarak silindir dışarısına basılmasında görevli valf sisteminin kompresör performansına etkileri bu çalışmayla deneysel olarak incelenmiştir. Pistonlu kompresörlerin çektiği gücün emme ve basma valflerinin yay gerilmelerine bağlı olarak değiştiği tespit edilmiş olup yapılan deneyler sonucunda yay gerilmeleri azaltıldığında kompresörün çektiği gücün düştüğü gözlenmiştir.

Pistonlu hava kompresörlerinde kullanılan emme ve basma valflerinin tasarım parametreleri kompresörün çalışmasını doğrudan etkilemektedir. Valf sisteminde alıcı kısım, havanın silindir içerisine emilmesinde görevli olup, verici kısım ise havanın silindir içerisinde sıkıştırılıp basınçlandırılmasından sonra, silindir dışarısına aktarımında görevlidir. Valf sistemindeki parametrelerinin değişimiyle, havanın silindir içerisine alınma zamanı, havanın silindirden basılma zamanı değişebilmektedir. Bu değişiklikler kompresör parçalarının dayanımına etki ettiği gibi kompresörün verimliliğini, dolayısıyla kompresörün tükettiği enerji miktarını etkilemektedir.

Pistonlu kompresörler genellikle pnömatik aletler ve hava ile çalışan ekipmanlara gerekli olan basınçlı havanın sağlanması amacıyla kullanılırlar. Bir pistonlu kompresörün ana elemanları karter, karter içerisinde krank mili, krank mili üzerine geçen biyel kolları, biyel kollarına bağlı pistonlar, piston pimleri ve rulmanlar, pistonların içerisinde hareket ettiği silindirler, havanın silindirlere emilmesini ve dışarıya basılmasını sağlayan valf sistemleri ve valf sistemlerinin üzerinde bulunan silindir üst başlıklarıdır. Bu elemanların konumları Şekil 1’de gösterilmiştir.

Şekil 1: Pistonlu Kompresör Elemanları

Bu çalışma eş merkezli (konsantrik) valfler üzerine yapılmış olup, valf elemanları Şekil 2’de gösterilmiştir. Eş merkezli valflerde, pistonun Üst Ölü Noktadan Alt Ölü Noktaya kadar hareketiyle oluşan vakum etkisiyle hava silindir içerisine emilir. Havanın emilimi süresince valfin basma tarafı kapalı konumdadır. Pistonun Alt Ölü Noktaya gelmesiyle havanın emilimi tamamlanmış olup, Alt Ölü Noktadan Üst Ölü Noktaya hareketi süresince silindirdeki hava sıkıştırılır. Sıkıştırma strokunun belli bir noktasında kapalı halde bulunan emme ve basma valflerinden basma tarafının açılmasıyla hava silindir dışarısına aktarılır. Valfin basma tarafı açıkken emme tarafı kapalı konumdadır.

Şekil 2: Valf Parçaları

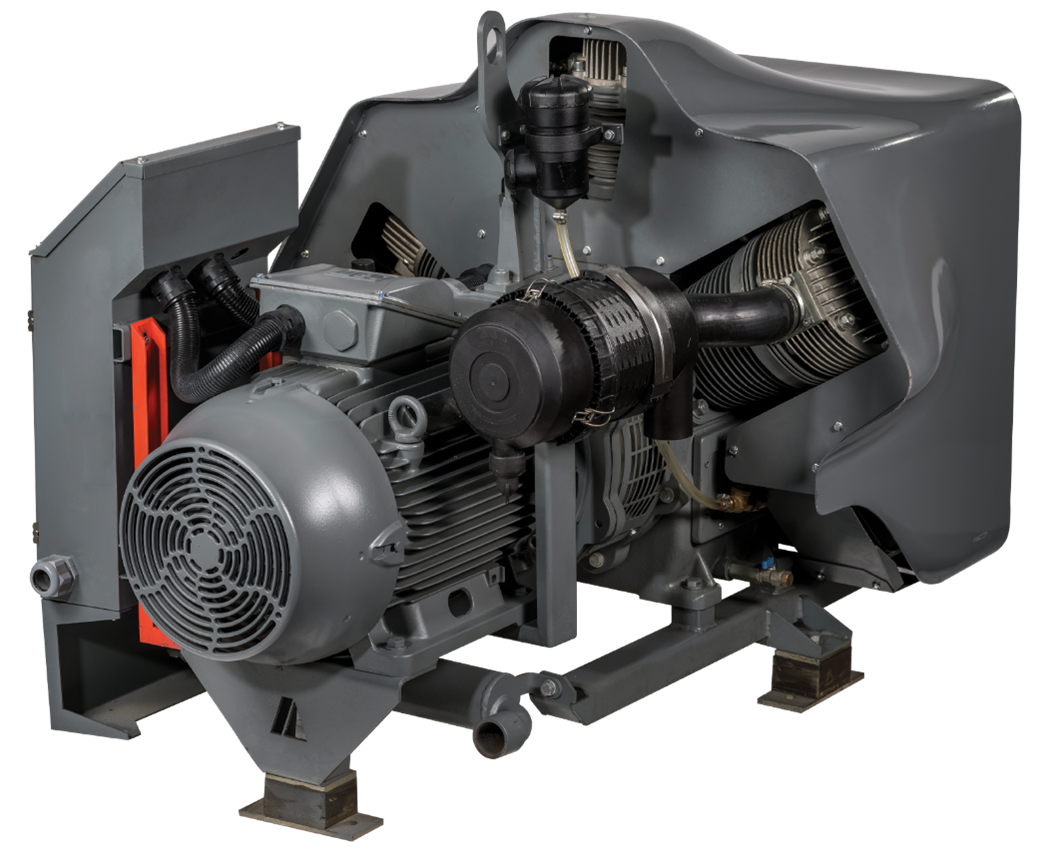

Çalışma kapsamında üç kademeli 40 bar çıkış basıncına ulaşabilen pistonlu bir kompresör kullanılmıştır (Şekil 3). Silindirlere hava giriş-çıkışı eş merkezli valf sistemiyle sağlanan kompresör 30 kW gücünde 4P elektrik motoruyla tahrik edilmiştir. Kompresörün birinci kademesinde Şekil 1’de gösterilen basma yayından iki adet, emme yayından üç adet seri olarak bağlanmıştır. Havanın geçiş yönüne göre açılıp kapanan emme ve basma klapelerinden birer adet monte edilmiştir. Valfte bulunan yay sayıları değiştirilerek silindir iç basınç değişimi ve kompresör güç değişimi gözlemlenmiştir. Kompresörün çektiği gücü hesaplayabilmek için test düzeneğinde ± 0.05 % F.S. ölçüm hassasiyetinde torkmetre, ± 0,1 % F.S. ölçüm hassasiyetinde basınç transmitteri kullanılmıştır. Silindir içi basınç ölçümleri için valfin basma bölgesi yakınına metrik 5 diş açılarak basınç algılayıcılar monte edilmiştir. Kullanılan basınç transmitterleri ve torkmetre Şekil 4’de gösterilmiştir. Veriler veri kaydedicisi ve yazılımı vasıtasıyla bilgisayar ortamına kaydedilmiştir.

Şekil 3: Testte Kullanılan Kompresör

Şekil 4: Basınç Transmitteri ve Torkmetre

Basınç transmitterinin bağlandığı konum Şekil 5’de gösterilmiştir.

Şekil 5.

Deneysel çalışma sonucunda tasarım parametrelerinde yapılan iyileştirmeler sonucunda birinci kademe silindir iç basınç değişiminin zamana bağlı olarak değişimi Grafik 1 ve Grafik 2’de gösterilmiştir. Kompresörün çektiği gücün zamana göre değişimine ait test ve matematiksel model sonuçları Grafik 3’te gösterilmiştir.

Grafik 1.

Grafik 2.

Grafik 3.

Cihaza bağlanan torkmetreyle ölçülen tork ve krank mili devir sayısı esas alınarak hesaplanan kompresörün çektiği ortalama güç değerleri Tablo 1’de gösterilmiştir.

Test Numarası Ortalama Güç (kW)

Tablo 1.

Yapılan çalışmada pistonlu kompresörlerde kullanılan farklı eş merkezli emme ve basma valf yay katsayıları için silindir iç basıncının ve buna bağlı olarak kompresörün çektiği gücün zamana göre değişimi karşılaştırılmıştır. Yay katsayılarının azalmasıyla kompresörün çektiği gücün azaldığı gözlemlenmiştir. Kompresör güç tüketimine verici valfi yay katsayısında yapılan değişikliğin etkisinin alıcı kısma göre daha fazla olduğu tespit edilmiştir.

Silindir iç basınçlarının karşılaştırıldığı Grafik 1 incelenerek Test 4’ün sonuçları, Test 1 ile beraber değerlendirildiğinde, basma yay katsayısının yarıya düşürülmesiyle silindir iç basıncı maksimum 3,3 bar mertebesinden 3,1 bar mertebesine düştüğü görülmüştür. Bunun yanında makinanın çektiği ortalama güç 26,8 kW değerinden 25,8 kW değerine düşürülmüştür.

Kompresörün emme valfi yay katsayısı Test 2’de Test 1’deki değerin üçte ikisine ve Test 3’de ise üçte birine düşürülerek ölçülen silindir içi basınç ve güç tüketiminin zamana göre değişimi Grafik 2’de çizilmiştir. Sonuçlar incelendiğinde kompresörün emme strokunda yay katsayısının azaltılmasıyla artan hava basıncının birinci kademe basma strokunda silindir iç basıncını yükselttiği görülmektedir. Silindir iç basıncı, emme valfi yay katsayısının üçte birine düşürülmesiyle 3,1 bardan 3,5 bar mertebesine çıkmıştır.

Tüm bu veriler göz önünde bulundurulduğunda, havanın emilmesi ve basılması süresince silindir iç basıncı valf yay katsayılarının farklılığına bağlı olarak değişmektedir. Basınç değişimleri kompresörün çektiği gücü de etkilemektedir. Bu sebeplerden dolayı kompresörde enerji verimliliği sağlamak, emme ve basma valf tasarım değişiklikleri ile mümkün hale gelmektedir.